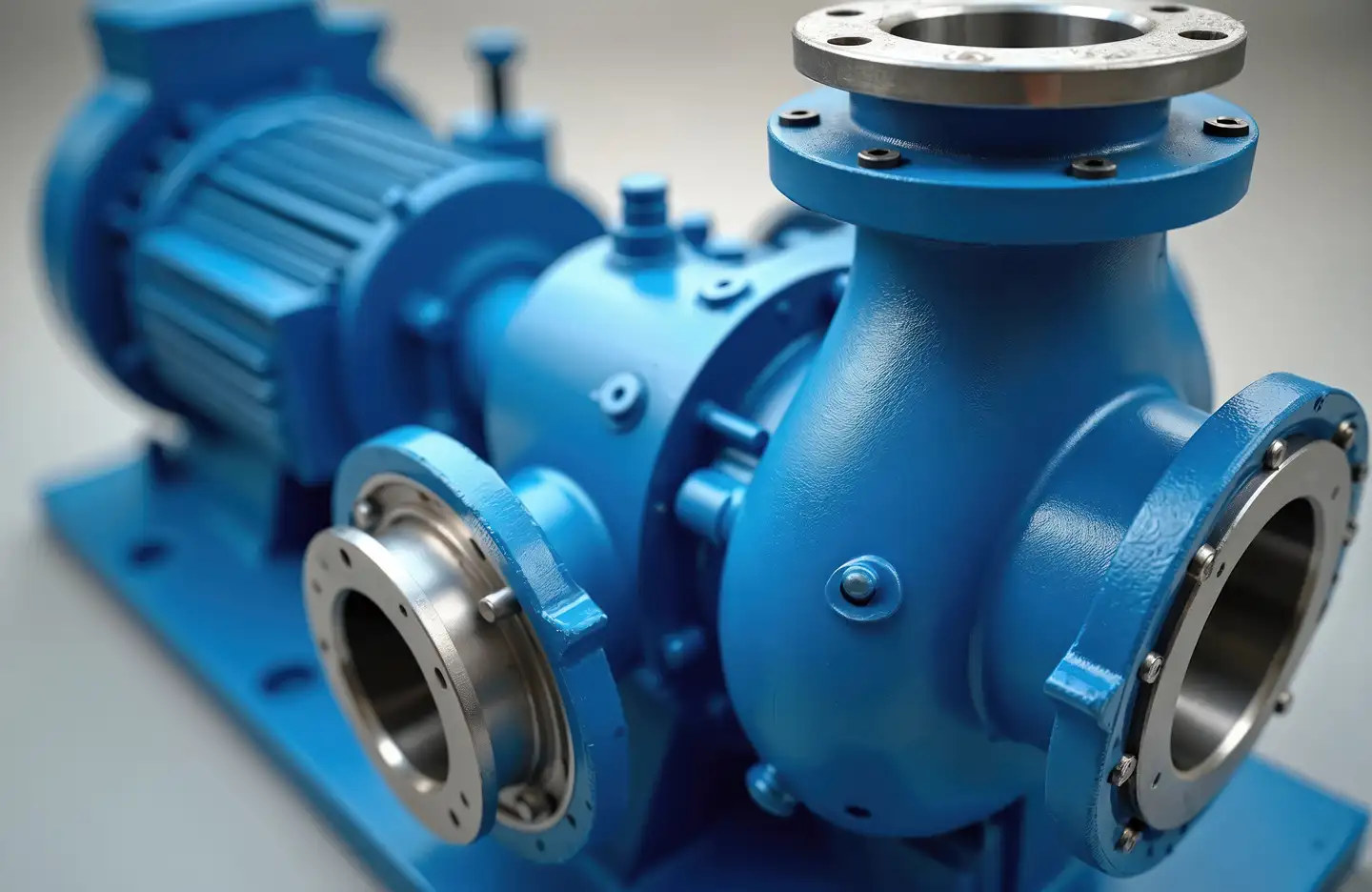

En sectores como minería, petróleo y gas, dragado o tratamiento de aguas, la bomba de lodos sumergible desempeña un papel esencial en el manejo de fluidos cargados de sólidos. Estos equipos están diseñados para trabajar directamente sumergidos en lodos densos y altamente abrasivos, donde otras tecnologías de bombeo fallarían en cuestión de horas.

El reto principal radica en que los lodos industriales no solo contienen partículas de gran tamaño y dureza, sino que en muchos casos también presentan condiciones corrosivas debido a su composición química. Esta combinación de abrasión y corrosión exige que cada bomba de lodos abrasivos esté fabricada con materiales avanzados capaces de resistir entornos extremos sin comprometer su rendimiento.

El objetivo de este artículo es analizar cuáles son los materiales más adecuados para una bomba de lodos centrífuga sumergible en condiciones severas, destacando cómo influyen en la eficiencia operativa, la vida útil del equipo y el retorno de inversión.

¿Por qué el material es crítico en una bomba de lodos sumergible?

La elección del material en una bomba de lodos sumergible no es un detalle menor, sino un factor determinante para su desempeño y vida útil. Estas bombas operan en condiciones donde el fluido contiene partículas sólidas altamente abrasivas o, en muchos casos, agentes corrosivos que aceleran el desgaste de los componentes internos. Por esta razón, los materiales empleados en carcasa, impulsor y sellos deben ofrecer un equilibrio entre resistencia mecánica y protección química.

Cuando se utilizan materiales inadecuados, el desgaste se produce con rapidez, lo que incrementa la frecuencia de paradas no programadas y los costos de mantenimiento. En contraste, una bomba construida con aleaciones de alta dureza o aceros resistentes a la corrosión puede operar de forma continua durante periodos mucho más largos, reduciendo el costo total de propiedad.

Por ejemplo, una bomba estándar de hierro fundido sometida a un lodo con alta concentración de arena puede experimentar erosión en el impulsor en cuestión de meses. Sin embargo, una bomba de lodos abrasivos equipada con un impulsor de aleación de alto cromo puede prolongar significativamente su vida útil, garantizando un rendimiento más estable. En aplicaciones aún más exigentes, donde además de abrasión existe un ambiente químicamente agresivo, el uso de aceros inoxidables dúplex en una bomba de lodos centrífuga permite mantener tanto la integridad estructural como la resistencia a la corrosión.

Principales materiales para bombas de lodos en condiciones abrasivas

La selección del material adecuado es un aspecto decisivo en el rendimiento y la durabilidad de una bomba de lodos sumergible. En ambientes donde predominan la abrasión, la corrosión o una combinación de ambas, los fabricantes han desarrollado soluciones basadas en aleaciones y aceros especiales que extienden la vida útil de los equipos y reducen los costos de mantenimiento. Entre los materiales más relevantes destacan:

Aleaciones de alto cromo

Las aleaciones de alto cromo son ampliamente utilizadas en componentes críticos como impulsores y volutas. Su elevada dureza Brinell les confiere una resistencia sobresaliente frente al desgaste por fricción con partículas sólidas, lo que las convierte en la opción ideal para una bomba de lodos abrasivos en aplicaciones de minería o dragado. Además de prolongar la vida útil, permiten mantener un desempeño estable incluso con altas concentraciones de arena o grava.

Acero inoxidable dúplex

Cuando además de abrasión se presentan condiciones corrosivas —por ejemplo, lodos con bajo pH o presencia de químicos agresivos—, el acero inoxidable dúplex es la mejor elección. Este material combina la resistencia mecánica de los aceros de alta dureza con la protección anticorrosiva del acero inoxidable. En una bomba de lodos centrífuga instalada en la industria petrolera o en plantas de aguas residuales industriales, el dúplex asegura confiabilidad y menor deterioro frente a la acción química.

Hierro fundido y aceros inoxidables convencionales

Aunque su resistencia es menor frente a las opciones anteriores, el hierro fundido y ciertos grados de acero inoxidable siguen siendo materiales comunes en bombas utilizadas en condiciones menos extremas. Ofrecen un balance adecuado entre costo inicial y durabilidad, siendo recomendados en aplicaciones donde la abrasión y la corrosión no son tan severas.

La correcta elección entre estas alternativas depende de la naturaleza del lodo, el entorno de operación y la estrategia de costos del proyecto. Optar por un material superior puede representar una mayor inversión inicial, pero a cambio asegura un ciclo de vida más prolongado y menores gastos de mantenimiento.

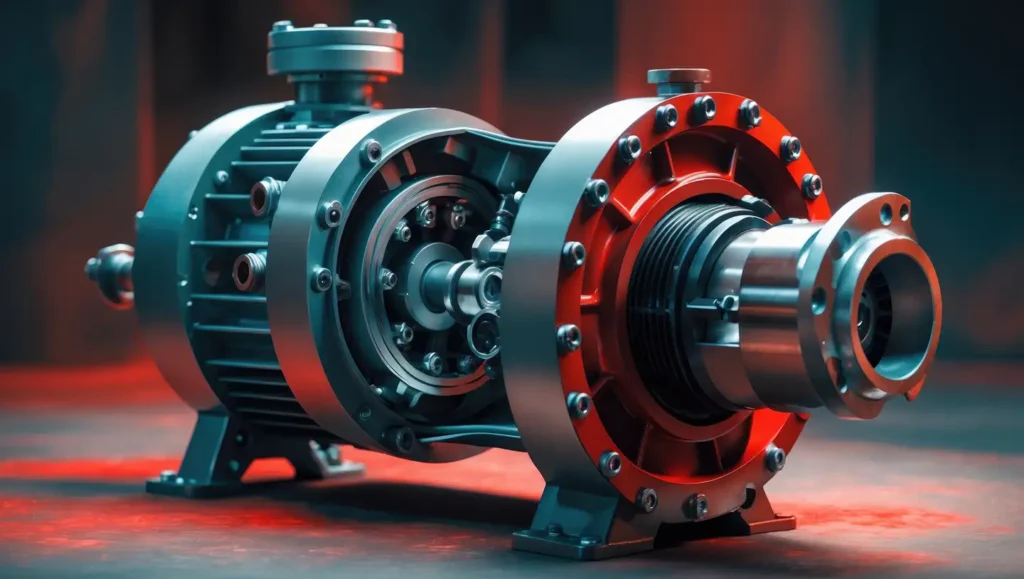

Características de diseño que refuerzan la resistencia en ambientes abrasivos

Además del material de construcción, el diseño de una bomba de lodos sumergible es un factor clave para garantizar su desempeño en condiciones abrasivas y corrosivas. La ingeniería detrás de estos equipos no solo busca resistir el desgaste, sino también mantener la eficiencia operativa bajo cargas de trabajo severas. Entre las características más relevantes se encuentran:

Construcción robusta

Las bombas diseñadas para lodos pesados emplean carcasas reforzadas y componentes sobredimensionados que soportan la fricción constante con partículas sólidas. Esta robustez estructural es indispensable para una bomba de lodos abrasivos en minería o dragado, donde la operación continua implica altos niveles de exigencia mecánica.

Agitadores integrados

Muchos modelos incorporan agitadores en la entrada de la bomba, capaces de desintegrar sedimentos compactos y mantener en suspensión los sólidos. Esta característica evita bloqueos en el impulsor y mejora la capacidad de succión, optimizando el rendimiento de la bomba de lodos centrífuga en lodos con alta densidad o viscosidad.

Sistemas de sellado avanzados

El contacto constante con partículas abrasivas puede dañar rápidamente los sellos de la bomba. Por ello, se emplean sellos mecánicos de carburo de silicio, combinados con sellos de labio, que protegen contra fugas y prolongan la vida útil del motor sumergido. Este diseño reduce el riesgo de fallas críticas y aumenta la confiabilidad operativa.

Capacidad para manejar sólidos de gran tamaño

A diferencia de bombas convencionales, una bomba de lodos sumergible de alto desempeño puede trasladar sólidos de gran diámetro sin obstrucciones. Esta característica resulta especialmente valiosa en operaciones de dragado o tratamiento de aguas residuales, donde los materiales transportados son heterogéneos y abrasivos.

En conjunto, estos elementos de diseño aseguran que la bomba no solo resista el desgaste, sino que también mantenga un flujo constante y eficiente incluso en entornos altamente agresivos.

Cómo influye la elección del material en el mantenimiento y la vida útil

La selección del material en una bomba de lodos sumergible tiene un impacto directo en la frecuencia de mantenimiento, la continuidad operativa y el costo total de propiedad. Un material inadecuado puede provocar desgaste acelerado, fallas prematuras y paradas no programadas, lo que incrementa los gastos de reparación y reduce la eficiencia del proyecto.

Reducción del desgaste

Las bombas construidas con aleaciones de alto cromo presentan una resistencia muy superior frente a la abrasión, lo que disminuye la erosión en impulsores y volutas. Esto se traduce en menos intervenciones de mantenimiento y mayor estabilidad en el rendimiento de la bomba de lodos abrasivos durante operaciones prolongadas.

Protección frente a la corrosión

En ambientes donde los lodos contienen químicos agresivos o presentan un pH bajo, el uso de aceros inoxidables dúplex es determinante. Este material ofrece una barrera contra la corrosión, evitando que los componentes internos se degraden rápidamente y garantizando la confiabilidad de la bomba de lodos centrífuga en aplicaciones críticas como petróleo, gas o aguas residuales industriales.

Optimización de costos a largo plazo

Aunque los materiales de mayor resistencia suelen implicar un mayor costo inicial, su capacidad para extender la vida útil del equipo reduce significativamente los gastos asociados a repuestos, reparaciones y tiempos de inactividad. En términos de retorno de inversión, elegir materiales de alta calidad resulta más rentable que recurrir a soluciones de bajo costo con ciclos de vida cortos.

En definitiva, el material de construcción no solo determina cuánto tiempo puede operar una bomba antes de necesitar mantenimiento, sino también el nivel de confiabilidad que ofrecerá en entornos donde la continuidad operativa es estratégica.

Aplicaciones prácticas en industrias clave

La elección de materiales avanzados en una bomba de lodos sumergible no es únicamente una decisión técnica, sino también estratégica, ya que garantiza continuidad operativa en sectores donde el tiempo de inactividad implica altos costos. Estos equipos se utilizan en una amplia gama de industrias que enfrentan condiciones abrasivas y corrosivas extremas:

Minería

En el bombeo de relaves y concentrados, los sólidos de gran tamaño y alta dureza desgastan rápidamente los equipos convencionales. Una bomba de lodos abrasivos con aleaciones de alto cromo resiste este entorno hostil, asegurando un flujo constante de materiales y reduciendo los costos de mantenimiento.

Dragado

Los proyectos de dragado en ríos, puertos y canales requieren mover grandes volúmenes de arena, grava y sedimentos. Una bomba de lodos centrífuga sumergible fabricada con materiales resistentes prolonga la vida útil del equipo y garantiza operaciones continuas en condiciones de alta abrasión.

Petróleo y gas

En el manejo de lodos de perforación y fluidos cargados de químicos agresivos, el acero inoxidable dúplex ofrece una ventaja crítica. Este material protege contra la corrosión y mantiene la integridad estructural de la bomba incluso en entornos con bajo pH o presencia de hidrocarburos.

Tratamiento de aguas residuales

Las plantas industriales y municipales deben manejar lodos con alta carga de sólidos y agentes químicos. Las bombas sumergibles diseñadas con sellos reforzados y materiales resistentes permiten una operación confiable, evitando interrupciones en procesos que no pueden detenerse.

Industria pesada y defensa

En sectores como construcción naval, defensa y grandes proyectos de infraestructura, la fiabilidad de las bombas es prioritaria. Los materiales avanzados aseguran que la bomba de lodos sumergible soporte condiciones extremas sin comprometer la seguridad ni la productividad.

Materiales que marcan la diferencia

La selección del material en una bomba de lodos sumergible define no solo su capacidad de resistir condiciones abrasivas y corrosivas, sino también su impacto en la continuidad operativa y en la rentabilidad de cada proyecto. Aleaciones de alto cromo, aceros inoxidables dúplex e incluso materiales convencionales como el hierro fundido cumplen roles específicos según el tipo de lodo, el entorno químico y las exigencias de cada industria.

Optar por una bomba de lodos abrasivos fabricada con materiales avanzados puede representar una inversión inicial mayor, pero el beneficio se traduce en una vida útil prolongada, menos paradas por mantenimiento y un retorno de inversión más alto. En sectores donde la confiabilidad es crítica como minería, dragado, petróleo, gas, aguas residuales e industria pesada, esta decisión marca la diferencia entre un equipo que falla en meses y uno que entrega años de servicio continuo.

En última instancia, una bomba de lodos centrífuga sumergible equipada con materiales resistentes no solo asegura durabilidad y eficiencia, sino que también refuerza la competitividad de las operaciones al reducir riesgos, optimizar recursos y garantizar productividad sostenida en los entornos más desafiantes.